Dando continuidade à matéria sobre fluidos de arrefecimento, falaremos sobre os fluidos refrigerantes ou aditivos para o sistema de arrefecimento automotivo ou simplesmente aditivo para radiador. Então, vamos lá...

Manter a temperatura de funcionamento do motor numa faixa ideal e estreita para contribuir com a sua eficiência e evitar comprometimento de sua durabilidade, foi desde os primórdios do século passado uma preocupação presente naqueles visionários que davam início a uma das invenções mais extraordinárias que temos conhecimento.

A água pura foi a primeira alternativa usada como fluido para dissipação de calor no motor. No entanto, ela congelava a temperaturas abaixo de 0ºC e fervia ao atingir ou superar os 100ºC. Em 1926, o etileno glicol passou a ser usado pela primeira vez como um anticongelante automotivo, e viu seu uso generalizado em aplicações militares durante a 2ª Guerra Mundial. Após a guerra, tornou-se o anticongelante químico dominante. Outros produtos químicos, como propilenoglicol, começou a ganhar popularidade, mas o etilenoglicol ainda é o anticongelante mais utilizado.

O desenvolvimento de inibidores de corrosão inorgânicos para uso em coolants, foi iniciado após a 2ª Guerra Mundial e foram introduzidos nos fluidos a partir de meados da década de 50. Até então, era água pura mais etilenoglicol, quando necessário. Os primeiros inibidores eram inorgânicos a base de boratos e fosfatos. Produtos extremamente maléficos ao meio ambiente e aos seres humanos, podendo até causar câncer. Pouco tempo depois, por volta da década de 40, surgiram os silicatos, nitritos e outros inibidores inorgânicos.

No entanto, com a evolução da indústria automotiva (uso crescente do alumínio e materiais especiais) e as demandas por produtos amigáveis aos seres humanos e ao meio ambiente, surgiu, no início dos anos 80, uma tecnologia totalmente orgânica desenvolvida por cientistas da Texaco. Esta tecnologia foi patenteada e trouxe uma nova era para os fluidos utilizados no sistema de arrefecimento automotivo. Amigável ao meio ambiente e aos seres humanos, proteção superior ao alumínio e outros materiais, menor consumo ao longo do tempo (vida útil longa) e maior eficiência na troca de calor. Imediatamente, a indústria iniciou processo de substituição dos fluidos de tecnologia inorgânica.

O atual fluido de arrefecimento ou para radiador automotivo, trabalha em uma estreita e alta faixa de temperatura, entretanto, tem, às vezes, que partir de temperaturas muito baixas. Por esta razão, tem que absorver e liberar calor muito rapidamente.

Desde modo, tem que ser um eficiente meio de troca de calor, possuindo alto calor específico e boa condutividade térmica. Paralelamente a estas características térmicas, não pode se deteriorar em um curto espaço de tempo, embora submetido a pressões e temperaturas elevadas, turbilhonamentos por bombeamento a altas rotações e ação catalisadora de metais (por exemplo: cobre). Ele tem, ainda, que proteger as peças e partes em contato contra oxidação e corrosão. Desta forma, poderá cumprir sua missão adequadamente, protegendo os selos da bomba centrífuga (bomba d'água) e também todas as peças envolvidas no sistema, mantendo-as limpas, sem depósitos que dificultem a troca de calor, reduzindo assim possibilidades de superaquecimento e falhas.

Torna-se assim, um item de manutenção de baixo custo, tendo apenas que ser verificado seu nível e concentração periodicamente e, desta forma, jamais trará surpresas ao usuário do veículo, desde que trocado em períodos regulares para compensar o esgotamento dos aditivos.

Geralmente, um coolant consiste da mistura de água com aditivos inibidores (também chamados de condicionadores de coolants), ou água com aditivos inibidores e um anticongelante. O tipo de coolant que você escolher vai diretamente afetar a eficiência e a durabilidade do sistema de arrefecimento e do próprio motor. Vamos conhecer um pouco mais a fundo cada componente de um coolant.

Água

A água é considerada o melhor e mais eficiente meio de troca de calor conhecido universalmente. Devido ao seu baixo custo, propriedades térmicas, facilidade de descarte e de obtenção, era usada com exclusividade como líquido refrigerador em motores de combustão interna. O seu congelamento provoca aumento de volume, o que rompe os dutos metálicos do radiador e pode inclusive rachar o bloco do motor, quando submetido a temperaturas muito baixas. Além disso, a água pura facilita o desenvolvimento de ferrugem.

O fluido de arrefecimento moderno deve contar com uma água de extrema qualidade, de preferência, desmineralizada e deionizada (para ser pura e ionicamente equilibrada).

Etilenoglicol/Propilenoglicol

Atualmente as formulações de água com etilenoglicol são os fluidos de radiadores preferidos porque oferecem proteção durante todo o ano contra o congelamento e a ebulição, a um baixo custo.

O etilenoglicol é a base preferida devida ao seu ponto de ebulição e ponto de fulgor alto comparado com os do álcool metílico (CH3OH) e sua viscosidade mais baixa (melhor fluxo) comparada com a do propilenoglicol (vide tabela a seguir).

Suas propriedades de troca de calor são inferiores às da água, daí a necessidade de sua mistura com a mesma para melhorar esta característica. Por outro lado, esta mistura apresenta faixa operacional mais ampla, com ponto de ebulição mais alto e ponto de congelamento mais baixo.

A tabela abaixo retrata as propriedades da água, álcool metílico (CH3OH), etilenoglicol (EG) e propileno glicol (PG).

PROPRIEDADES FÍSICAS TÍPICAS DE COMPOSTOS DE SISTEMAS DE ARREFECIMENTO | ||||

PROPRIEDADES | ÁGUA | CH3 OH | EG | PG |

Peso específico 20/20°C | 1,000 | 0,7924 | 1,1155 | 1,0381 |

Calor específico, cal/g. °C | 0,998 | 0,600 | 0,574 | 0,600 |

Ponto de congelamento °C, - Puro - Solução com 50% de água | 0 - | - 97,7 - 44,5 | - 13,3 - 36,6 | -33,0 |

Ponto de Ebulição, °C | 100 | 64,5 | 197,3 | 187,2 |

Pressão de vapor, 20°C mm Hg | 17,5 | 96,1 | 0,12 | 0,18 |

Ponto de fulgor, vaso aberto, °C | - | 15,6 | 115,6 | 107,2 |

Viscosidade, cP 20°C 40°C 100°C | 1,00 0,65 0,28 | 0,60 0,46 - | 20,9 9,1 1,8 | 60,5 19,3 2,6 |

Aditivos Inibidores

As soluções não inibidas do EG e água são corrosivas aos metais do sistema de arrefecimento dos motores. Embora termicamente adequadas, necessitam de um pacote de aditivos com eficazes inibidores de corrosão. Esses aditivos precisam ser compatíveis com os plásticos e elastômeros do sistema e não podem formar sais insolúveis.

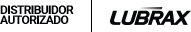

Pessoal, a corrosão do sistema de arrefecimento de um motor, além de deteriorar seus componentes metálicos, também, gera produtos de corrosão insolúveis que tenderão a bloquear as aletas do radiador (a colmeia do radiador), a válvula termostática e isolar o termo-interruptor e todo o sistema, dificultando a troca de calor. Estes produtos abrasivos, se desprendem devido ao turbilhonamento causado pelo fluxo do fluido, acabam danificando o selo da bomba d'água, reduzindo sua vida útil.

Tecnologias de Inibidores de Corrosão

Existem 3 tecnologias de inibidores de corrosão, quais sejam:

- Convencional/Inorgânica − Usa inibidores inorgânicos para proteger contra corrosão. * Silicatos, Fosfatos, Boratos, Etc.

- Carboxilato ou tecnologia de ácidos orgânicos (OAT) − conhecido como "coolants" de vida estendida devido à baixa taxa de depleção de inibidor de corrosão

* São ISENTOS de Silicatos, Boratos e Fosfatos

- Híbrida − usa uma combinação de inibidores inorgânicos e inibidores de carboxilatos

* Silicatos, Nitratos, Boratos, Ácido Benzoico, Acido Octanóico, etc.

Tipos de Fluidos de Arrefecimento

Existe, globalmente, uma espécie de classificação dos fluidos de arrefecimento que leva em conte a base do fluido. Esta classificação identifica os produtos como sendo de Base Água ou Base Glicol.

Dependendo da base, a composição do fluido e algumas de suas características muda significativamente. Os fluidos base água, só podem ser usados em países e locais de clima quente, como é o caso do nosso país, exceto a área que fica na divisa dos estados de Santa Catarina e Rio Grande Sul, que podem registrar temperaturas inferiores a 0ºC no inverno. Uma vantagem do fluido base água, é a sua melhor capacidade de dissipar calor. Outro ponto a destacar diz respeito a degradação do fluido. Por estar exposto a altas temperaturas, quando em uso, o glicol se oxida com o tempo.

Com relação a proporção, os fluidos base água marca Texaco devem ser adicionados numa proporção de 5 a 10%. Já os de base glicol, de 40 a 50%.

Mecanismos de Proteção

Tecnologia Convencional ou Inorgânica

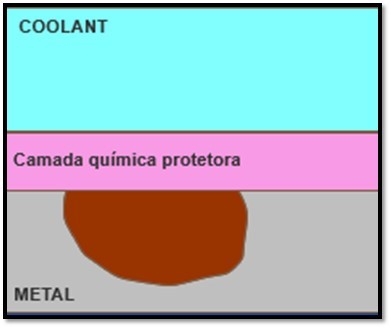

Os inibidores de corrosão têm de estar presentes numa concentração suficientes para proteger os metais. A quantidade necessária depende de vários fatores e deve ser determinada com o maior rigor e precisão. A tecnologia inorgânica, em razão de sua ação instantânea e cobertura, indiscriminada, a todo o sistema através da interação com a extensa superfície metálica do mesmo, se esgotam num curto intervalo de tempo. Além desta desvantagem, quando é criada a cama protetora em todo o sistema, ela funciona como isolante térmico indesejável, prejudicando a troca de calor.

Para recompor a aditivação, o fluido de radiador necessita ser trocado periodicamente e o sistema tem que ser limpo criteriosamente.

Por este motivo a Texaco observou a necessidade de desenvolver aditivos que tivessem uma baixa taxa de esgotamento, agindo apenas nos pontos necessários, não criando uma ampla camada protetora que além de esgotá-los funciona como isolante térmico indesejável.

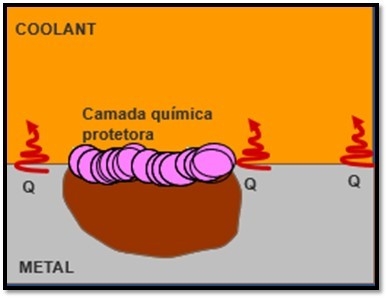

Tecnologia dos Carboxilatos ou Orgânica

A formulação patenteada pela Texaco com inibidor carboxilato, consiste no uso de dois ácidos orgânicos que ao se neutralizarem produzem um efeito sinergético de proteção inibidora do mecanismo de corrosão no ponto de início da corrosão (figura 2), sem manter uma ampla capa protetora (figura 1), que consumirá a aditivação e seria um isolante térmico. O mecanismo de atuação do carboxilato torna o esgotamento da aditivação profundamente lento, o que faz com que a vida do fluido de radiador seja muito mais extensa e em condições ideais de uso.

Este inibidor mais alguns aditivos complementares diluídos numa base de etilenoglicol ou não, formam o Fluido de Radiador idealizado para funcionar adequadamente no sistema de arrefecimento do motor, quase que eternamente, protegendo todo o sistema e não se degradando.

Desta forma a aditivação não se desgasta inutilmente, pois não forma um filme de proteção total, mas age apenas nos pontos iniciais de corrosão, bloqueando o seu processo. Além desta ação, o pacote de aditivos possui outros elementos químicos que provêm proteção adicional para o sistema quanto à sua dispersância, espuma, estabilidade, além de possuir um corante para facilitar a identificação de vazamentos.

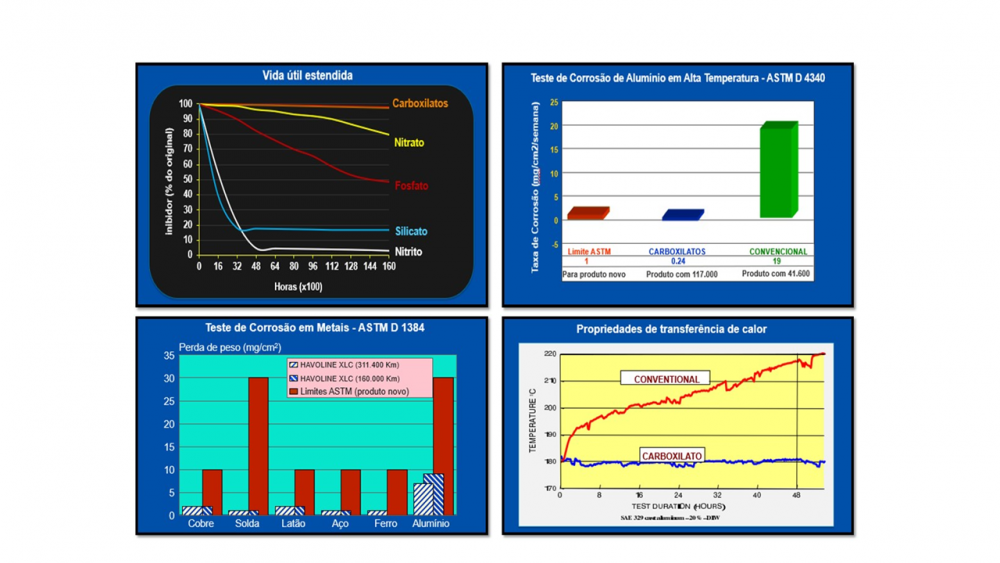

Testes de performance foram realizados para comparar as duas tecnologias. Seguem alguns resultados em forma gráfica.

Os principais benefícios da tecnologia orgânica em relação a inorgânica, são:

- Serviço estendido - longo tempo até o esgotamento

- Melhor transferência de calor

- Excelente proteção a corrosão a altas temperaturas - Inibidores

- Proteção contra a corrosão por cavitação

- Proteção de ferro e alumínio - proteção total

- Plásticos e elastômeros - compatível

- Projetado com cuidado para o não agredir o meio ambiente e ter baixíssima toxicidade

- Biodegradabilidade: 92% (18 dias)

É isso aí, pessoal. Por enquanto é só. Qualquer dúvida, basta usar o espaço destinado a comentários. Até o próximo Correio Técnico!